same in English

! Ищем мастеров, работников, партнеров для постройки серийных лодок и для реконструкции старинных судов (в перспективе - коча). Условия и оплата договорные, заинтересовавшимся просьба писать на почту ![]() !

!

Получение смолы в смолокуренной яме,

а также в более "современной" смолокурне

См. также более подробную статью о старинной технологии смолокурения в формате zipped .rtf

Скачать статью(250 Кб),

и фотографии смолокурки более современной системы в альбоме Дмитрия Панкратова

Полноразмерная картинка(24Кб)

Полноразмерная картинка(24Кб)Схема получения смолы в смолокурке. Сырьем служит т.н. "смолье" - пни, корни и комлевая часть сухостойных сосен, которые набирают смолу в течение многих лет. Смолье просушивается, мелко колется и складывается в выкопанную над обрывом яму; складывать надо "стойком", -- чурки должны смотреть вниз и внутрь, как показано на рисунке, чтобы смола стекала по ним к летку на дне ворнкообразной ямы, и как можно скорее покидала зону горения у поверхности кучи. Куча обкладывается щепой и поджигается с поверхности, после чего вскоре закрывается дерном и землей. Нигде не должно быть открытого пламени, и тление должно быть достаточно медленным. По-видимому, зона тления постепенно продвигается внутрь (показано красным цветом и стрелками), а смола успевает вытопиться и стечь в желоб до того, как сгорит или испарится (черные стрелки). По некоторым описаниям даже дно ямы выстилалось корой или "лубками", чтобы смола не впитывалась в землю, и кора не успевала сгорать до того, как вся смола выгонялась. Производство это весьма трудоемкое, из кубометра смолья получается 20-40л смолы. Выгонка может продолжаться до 3-7 суток, в зависимости от размера кучи, причем чем больше куча, тем процесс эффективнее и больше выход смолы с кубометра смолья. В литературе существует много описаний различных вариаций технологии, но на практике она демонстрируется только в музее под открытым небом в Оулу, Финляндия, и, возможно, где-то еще в скандинавских странах. Практическое восстановление технологии потребовало многих экспериментов. |

|

Полноразмерная картинка(36Кб) Смолье сложено в смолокуренной яме. Один из первых успешных опытов, в малом масштабе, обычно объем на порядок больше, -- см. ниже. Дно ямы, по описаниям, раньше выстилалось корой, либо как следует замазывалось глиной. В Швеции для основания смолокурки иногда выбирали большой плоский камень или скалу с подходящим уклоном. В данном случае дно пока выстилалось жестью. Лето 2001. |

Полноразмерная картинка(21Кб) Смолокурка топится. Смолье в яме закрыто сверху дерном, чтобы нигде не выходило открытое пламя, и тление было медленным. Деревянные щиты поставлены для защиты от ветра, чтобы горение шло равномерно со всех сторон. Лето 2001. |

Полноразмерная картинка(28Кб)

Слева -- смола стекает по желобу в подставленное ведро. Здесь желоб жестяной, раньше он был деревянным.

Справа -- вид смолокурки из-под обрыва. Лето 2001.

(Полноразмерная картинка(32Кб))

Полноразмерная картинка(28Кб)

Слева -- смола стекает по желобу в подставленное ведро. Здесь желоб жестяной, раньше он был деревянным.

Справа -- вид смолокурки из-под обрыва. Лето 2001.

(Полноразмерная картинка(32Кб))

|

|

Полноразмерная картинка(38Кб)

Полноразмерная картинка(38Кб)На следующий год смолокурка была усовершенствована, расширена, обрыв укреплен досками. Выход смолы с одной закладки достиг 100 л, т.е. объем заложенного смолья около 4 м3. Сентябрь 2002. |

|

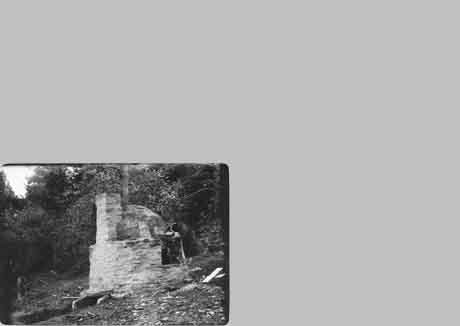

Полноразмерная картинка(54Кб)

Полноразмерная картинка(54Кб)Кирпичная смолокурка в деревне Бесов Нос. Фото: Густав Халльстрём, 1910. Из архива университета Умео, Швеция. См. также фото сосуда для смолы у этой смолокурки. Кроме простых смоляных ям, существовали более совершенные смолокурни из кирпича, где смолье разлагалось на смолу, уголь и газообразные продукты в отдельной камере, без доступа воздуха -- та же технология используется и в современной лесотехнической промышленности. Такая установка одноверменно давала качественный древесный уголь для деревенской кузницы. |

|

Полноразмерная картинка(90Кб)

Полноразмерная картинка(90Кб)Кирпичная смолокурня с закрытой камерой объемом не менее 50 м3на Соловках, сооруженная монастырем, ныне частично разрушена. Отсутствие сохранившихся стока для смолы, топок и дымовых ходов заставляет заподозрить, что первоначально сооружение строилось как печь для выжигания древесного угля. В смолокурню его, возможно, пытались превратить позже, добавив внутри систему железных дымогарных труб от паровых котлов. Фото август 2005. |

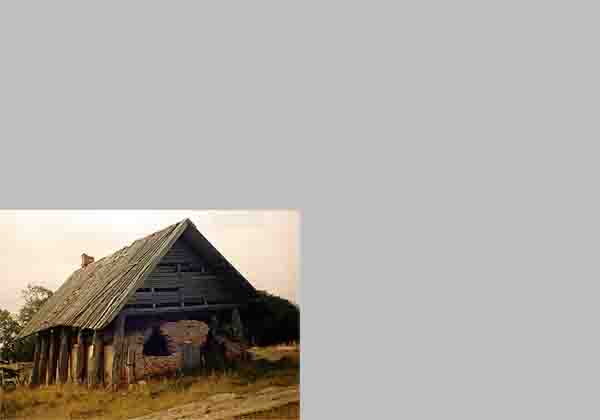

Для сравнения -- углеобжигающая печь Саткинского металлургического завода на Урале. На заднем плане -- вероятно сараи для хранения и просушки древесины перед загрузкой в печь, стены их сделаны как жалюзи для вентиляции. Цветное фото 1910г. из коллекции Прокудина-Горского в библиотеке конгресса США. (цветоразделение в то время достигалось путем последовательной съемки 3 черно-белых кадров через три различных светофильтра). |

Смолокурка более современной системы в процессе постройки. Фото май 2007. Современный способ получения смолы более эффективен, выход смолы с кубометра смолья раза в два выше. Смолье нагревается без доступа воздуха в камере -- железной тянке (цистерне), из которой выгоняемая смола стекает по трубе, см. также описание в статье. В данном случае тянка имеет объем 3 м3, она полностью закапывается в землю для теплоизоляции, что дает весьма значительную экономию дров и обеспечивает равномерный прогрев всего объема камеры. С одной стороны у тянки устроена топка, дымовой ход идет кругом нее и выходит в высокую жестяную трубу, которая нужна для создания тяги. |

|

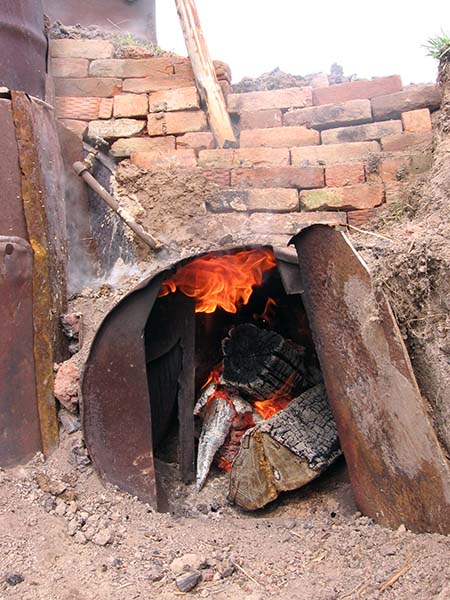

Первая топка железной смолокурки, фото май 2007. В левом нижнем углу видна труба для стока смолы, выходящая из-под обрыва, по ней сейчас выходят газы из тянки, выглядящие как дым. С полной закладки (укладочный объем 3 м3) получается около 100 литров смолы. |

|

Вид в топку, май 2007. Поскольку газы, выходящие из камеры при выгонке смолы, горючи, то возникла идея подвести их в топку, для экономии дров. На фото видна труба с краном для регулировки, идущая из камеры (тянки) в топку, и факел горящих газов из нее. Но на практике идея не оправдалсь -- выяснилось, что горючие газы выделяются как раз на той фазе выгонки, когда внешний нагрев вовсе не требуется, процесс в камере сам по себе идет с небольшим тепловыделением (экзотермически). Если же при этом тянка саморазогревается еще и горящими газами, то процесс самоускоряется по экспоненте, и может получиться полный "Чернобыль" -- смола с газами полетит из трубы как из пульверизатора, густой и весьма едкий дым окутает все окрестности, так что без противогаза и не сунешься к топке, чтобы перекрыть кран. Даже при остутствии подвода газов этот момент надо ловить, и переставать подкидывать дрова в топку. Горючие газы сами представлют собой испарившиеся легкие компоненты смолы, лучше постараться их уловить и сконденсировать, для чего на конце сточной трубы был затем сделан "холодильник" из пустой железной бочки. Нужно иметь ввиду, что даже при штатной выгонке из сточной трубы выходят горячие и едкие скипидраные газы, и если не принять специальных мер, они могут сделать невозможной, например, замену наполнившегося бидона для смолы. Бочка-холодильник отводит эти газы в противоположную сторону. Но на всякий случай, во время топки я всегда держу под рукой противогаз. |

|

Внутри смолокурки после выгрузки угля, перед закладкой смолья. Август 2009. |

|

Выгрузка угля, август 2009. Чистой эту работу конечно не назовешь, для нее были приготовлены и противогаз, и респиратор. Но оказалось, что уголь получается настолько твердым и плотным, что почти не пылит, и воздух остается достаточно чистым чтобы работать внутри без респиратора. С каждой протопки получается примерно 1.5 м3 (насыпной объем) высококачественного древесного угля, который очень ценится кузнецами. Организовать вывозку пока не удается, из-за большой удаленности, и уголь идет в топку. Но если вы кузнец, и можете забрать этот уголь, то отдаю его даром, при условии, что выгружаете из тянки вы его сами! |

|

last update: February 2012 report problems with this page to ![]()